新区制造企业走出工业4.0样板

双星集团加快新旧动能转换 实现传统产业智能化跨越

面对席卷全球的智能浪潮,变还是不变不再是个问题。“轮胎行业正处于行业洗牌的关键期,如果不能抓住机遇,后果不堪设想。主动变革不一定会成功,但不变革却一定会失败。”双星集团董事长柴永森如是说。

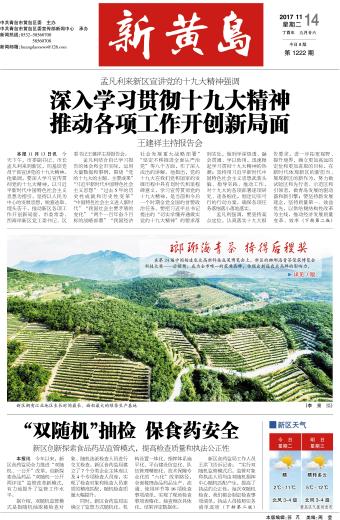

近年来,新区强力推进新旧动能转换,在加速传统产业改造升级步伐,推进工业化与信息化深度融合的同时,积极培育产业发展新动能。双星打造的全球第一个全流程“工业4.0”轮胎智能化工厂,是实现“互联网+”与产业深度融合,推进新区制造业的快速发展,加快新旧动能转换的样本。

智能化颠覆传统制造业

作为传统的劳动、资金、资源密集型产业,“造轮胎的”似乎都与“脏、累、黑、热”形象挂钩。但当记者走进智能化工厂,就被眼前的场景震撼住。

在阔大、明亮、洁净的生产车间里,紧张的生产流程中很少看到工人的身影,取而代之的是一台台智能机器人,工人只需要根据APS高级排产系统排出的用户订单生产计划,进行关键工序的确认和调整,智能机器人便可完成工作;车间里,负责运送物料的不再是人工驾驶的小叉车,而是一种可以自由穿梭的智能AGV小车,遇到障碍物会自动停车;而在智能化成品立体仓储中,堆垛机器人负责分拣、检测、输送,各司其职、有条不紊。

与传统生产方式相比,智能化生产线到底优势何在?一线工人们有最直接的体会。

“以前生产一条轮胎可费劲了,料很沉拉不动,得好几个人费很大的力气才能弄过来。现在,只要通过显示屏呼叫智能AGV小车,料就会自动送来,在轮胎成型后,机械手会自动抓取轮胎,通过智能机器人运走,我们已经彻底从粗脏累的体力活中解放了出来。我现在成了操作智能机器人的‘智能工人’。”干了13年成型工序主机手的安志成谈起他的“新工作”满是自豪。

记者了解到,工厂里80%以上的装备是由双星自主设计和开发制造,集成了全球最先进的信息通信技术、数字控制技术、智能装备技术,并对原有的轮胎工艺流程进行创新,实现了30余项工艺流程的升级,使工人的劳动强度降低60%以上,人工效率提高近3倍。

需求侧求解 供给侧求变

说起从制造到“智造”的转变,就不能不说说双星的“工业4.0”智能工厂。目前,双星已建成并投产了全球第一个商用车胎“工业4.0”智能工厂,这个工厂也是国家绿色轮胎智能制造试点示范工厂;此外,全球领先的乘用车胎“工业4.0”智能工厂也已竣工。

经济进入新常态,一条轮胎闯世界,要有怎样的“制胜法宝”?双星的答案是:需求侧求解,供给侧求变。

“三年来,双星集团主动打响了供给侧攻坚战。积极响应中央供给侧结构性改革号召,顶住巨大压力,大胆进行供给侧结构性改革,加快新旧动能转换,推动企业转型发展。”柴永森告诉记者,改革颠覆原有的运营模式,由“以产能为中心”调整到“以订单为中心”,使企业真正将发展重心放在满足用户需求、创造有效供给上;把约60%“不盈利、质量差、能耗高、美誉度低”的产能和产品定为落后产能并予以淘汰。其中斜交胎淘汰400万条,普通全钢胎淘汰200万条。

此次“壮士断腕”,使企业的有效周转库存比三年前降低了60%以上、产品不良率降低了80%以上。以一时之阵痛,实现了企业“大瘦身”,为新旧动能转换扫清了障碍。

凭借智慧攻占服务领域

摸着石头过河,大胆创新,率先尝试,双星的“工业4.0”智能化工厂克服了许多世界性难题。从“汗水型”迈向“智慧型”,双星的这场自我颠覆战,取得突破性的成就。

全面迈向智慧化的双星集团,从原先单一地“卖产品”,再次发展到大张旗鼓地“卖服务”。通过创建“服务4.0”生态圈,完美实现与用户零距离,由“卖产品”全面延伸到“卖服务”。在这场变革中,行业首推行24小时服务热线、“0延误救援”服务、“移动星猴”服务车上门服务。

根据用户选择,通达全国的高速公路服务站,遍布主要社区的线下体验店,无处不在的“移动星猴”车,可为用户提供个性化服务,包括送货、安装、充气、动平衡以及车辆保养、机油更换等。全国4000176666服务热线,24小时响应用户需求,提供零延误救援。现如今,双星已有近2000家专业的救援机构,服务区域覆盖全国2200多个区县,随时满足用户的救援需求。

事实证明,双星转型之路走得大胆又漂亮。在传统产业领域创造了“三年超越三十年”的壮举,使双星由一个“即将被遗忘”的轮胎企业发展到被称为“中国轮胎智能制造引领者”,实现了传统制造企业向智能制造企业的华丽转身。

文/图 张 静